精益信息流之縮短信息流處理時間

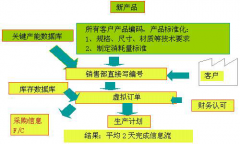

精益信息流之縮短信息流處理時間 如何縮短信息流處理時間? 第一、將所有客戶、產品進行編碼,產品實現標準化,包括規格、尺寸、材質等技術要求,制定消耗量標準BOM(物料消耗清單)構成表; 第二、建立關鍵產

SMED設備快速換模的四個基本要求

SMED設備快速換模的四個基本要求 什么是SMED方法 SMED(Single Minutes Exchange of Die)是在50年代初期日本豐田汽車公司摸索的一套應對多批少量、降低庫存、提高生產系統快速反映能力的有用技術,設備快速換模(SMED)是

精益生產SMED方法的三個基本要點

精益生產SMED方法的三個基本要點 精益生產 smed的目的旨在縮短作業轉換的時間,而其關鍵點又在于劃定內部作業轉換和外部作業轉換,并將內部作業轉換盡可能地變為外部作業轉換,然后盡可能地縮短內、外部作業轉

設備快速換模SMED的一般步驟

設備快速換模SMED的一般步驟 第一步:觀察當前的流程 目的:應該采集目前有關換線的數據 確保觀測人員的人數和工具放置人員的人數相同 觀測整個換線過程 從換線前最后一件產品直至換線后第一件產品 包括時

六西格瑪管理在IT項目實施中的重要性

六西格瑪管理在IT項目實施中的重要性 六西格瑪是一種能夠嚴格、集中和高效地改善企業流程管理質量的實施原則和技術。它包含了眾多管理前沿的先鋒成果,以零缺陷的完美商業追求,帶動質量成本的大幅度降低,最終實

生產管理人都會做的選擇——生產計劃管理的模式

生產管理人都會做的選擇——生產計劃管理的模式 1.生產計劃管理的三種模式 面對不斷變化的市場需求,企業可以選擇多種生產管理的模式和方法:第一、從滿足市場和客戶需求的角度出發或從市場部的工作考慮,可以選擇隨市場任意

精益生產JIT產品的生產周期

精益生產JIT產品的生產周期 推行JIT生產并不是要徹底否定現狀,也不是完全照搬其他企業的經驗與方法,而應該首先分析企業自身是如何組織生產的,從而把企業在組織生產過程中存在的問題暴露出來,然后運用

JIT生產方式的點線面鏈推進四步驟

JIT生產方式的點線面鏈推進四步驟 JIT推進的著眼點是以現場的 5S管理 為基礎,關注細節,從細節上實施突破,漸進而又快速地對生產管理體系進行改良。一般而言,JIT的推行遵循由點到線,由線到面,最后由面到鏈的步

六西格瑪設計的作用與價值是什么?

六西格瑪設計的作用與價值是什么? 六西格瑪設計是 6Sigma管理 的最高境界。低成本(Cost down)、高可靠性(Hiyh reliability)、零缺陷(Zero defect),是當今高級六西格瑪管理的發展方向。 六西格瑪設計的內容能夠融合企業

六西格瑪設計中常見的三種方法

六西格瑪設計中常見的三種方法 六西格瑪 (6 Sigma)作為當今最先進的質量管理理念和方法,在幫助通用電氣取得驕人的成績之后,所受的關注達到了一個新的頂峰。但是人們發現,依靠傳統的DMAIC改進流程最多只能將

JIT精益生產中生產計劃的分類

JIT精益生產中生產計劃的分類 在 精益生產 中,生產計劃可以分為月度生產計劃、周次生產計劃、翌日生產計劃等多種類別。其中,月度生產計劃的制定應當明確當月生產機型、數量、品種以及下月大致生產的機型

滾動生產計劃的時間跨度

滾動生產計劃的時間跨度 1.時間跨度的計算 滾動的 生產計劃 必須要有一個時間跨度。這是因為:即使以1個月為周期制定計劃,其計劃涉及的范圍不一定同計劃周期一樣也為一個月。滾動計劃時間跨度等于計劃

.jpg)

- 快速咨詢

- 您的姓名您的姓名:(保密)您的電話您的電話:(保密)您的郵箱留言內容您的需求:(保密)留言時間后臺欄目摘要

獲取免費方案

.png)

.png)

.png)