VSM價值流管理改善的思考

VSM價值流管理改善的思考 VSM不就是一幫人去現(xiàn)場說說笑笑的一起畫一張圖嗎?晚上下班后,還可以一起下館子發(fā)一通牢騷,然后去KTV狂吼一番,多爽呀!曾經(jīng),也有很多同行跟我說:精益其實也能很快樂的,不

5WHY分析法的經(jīng)典案例

5WHY分析法的經(jīng)典案例 所謂5why分析法,又稱“5問法”,也就是對一個問題點連續(xù)以5個“為什么”來自問,以追究其根本原因。

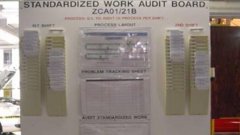

一位資深精益顧問對紙芝居的深刻理解

一位資深精益顧問對紙芝居的深刻理解 在工作場所,紙芝居,“Kamishibai”是一套用于檢查回顧關鍵控制點的卡片系統(tǒng),是關于安全、品質、交貨、成本、效率等標準的檢驗卡。

精益生產(chǎn)改善中如何引導全員參與?

精益生產(chǎn)改善中如何引導全員參與? 如何保證一個工廠的精益體系能夠良性發(fā)展,引導全員參與,進行持續(xù)改進,不斷建立和提升工作標準就顯得尤其重要。博革咨詢根據(jù)最近幾年在各個工廠的工作、參觀、學習經(jīng)歷,總

精益生產(chǎn):Kaizen改善與Kata套路之間的關系

精益生產(chǎn):Kaizen改善與Kata套路之間的關系 我們都積極地尋求方法去提升自己,我們去改善自己,或者去改善我們所服務的公司,其實,這都不重要,持續(xù)的變化才是成功的關鍵。提及小規(guī)模的改善,“改善”與“套路”攜手前

什么是標準作業(yè)?

什么是標準作業(yè)? 豐田生產(chǎn)方式聞名于世界,它不是對泰勒科學管理方式的照搬,而是加以改善創(chuàng)新,逐步形成自身獨特的一套管理模式,豐田標準化作業(yè)才用了網(wǎng)絡化、有彈力與創(chuàng)新的制度。

快速換模發(fā)展的第二階段

快速換模發(fā)展的第二階段 快速換模的第二個階段是在1957年,我訪問了三菱重工的廣島造船廠一個星期。課題是增加“大型單臂式龍門刨床”的產(chǎn)能,因為它是切削柴油引擎機床的瓶頸。

快速換模發(fā)展的第三階段

快速換模發(fā)展的第三階段 快速換模的第三階段是在1970年,我訪問豐田汽車本社工廠的車身工廠,杉浦經(jīng)理告訴我下列的問題......

TWI-JI推進方法

TWI-JI推進方法 JI(工作指導)是建立工廠作業(yè)標準的核心技能,也是在日常管理中通過PDCA,防止各種問題再發(fā)生和在作業(yè)中“build-in Quality”并確保安全作業(yè)的核心技能。 KPI: 培訓時間,一次合格率。

標準作業(yè)建立在TWI中的重要性

標準作業(yè)建立在TWI中的重要性 標準作業(yè),是指為達到所設定的質量、成本、交付目標,同時在作業(yè)過程中確保安全所制定的迄今為止最佳的作業(yè)方法。

快速換模SMED的七大原則

快速換模SMED的七大原則 快速換模SMED所碰到的最大困難就是如何縮短內作業(yè)及外作業(yè)的動作時間。以下幾個技巧及SMED七大原則若能確實做到,就能達到目的了。

豐田生產(chǎn)方式背后的人才管理方法大全

豐田生產(chǎn)方式背后的人才管理方法大全 人們一提到日本企業(yè)人力資源管理,就是終身雇傭制、年工序列工資制等,就是原來國有企業(yè)盛行的大鍋飯、論資排輩。其實這是一種誤解。

.jpg)

- 快速咨詢

- 您的姓名您的姓名:(保密)您的電話您的電話:(保密)您的郵箱留言內容您的需求:(保密)留言時間后臺欄目摘要

獲取免費方案

.png)

.png)

.png)